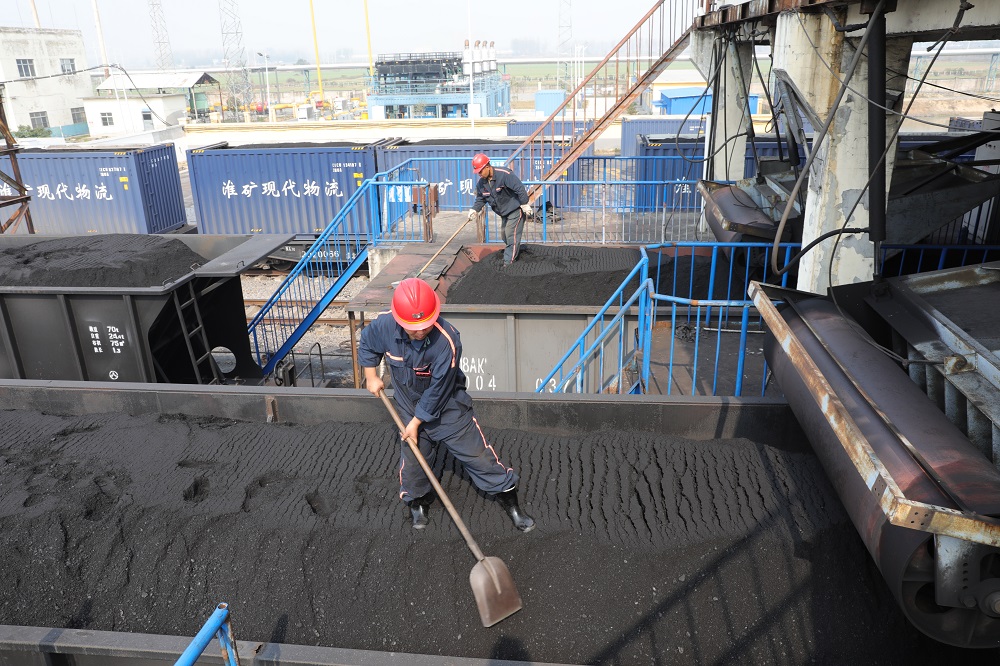

破除改革路上的“拦路虎”,扫除发展路上的“绊脚石”,淮北矿业集团围绕煤炭生产“323”短板攻关,把技术创新作为破解发展难题的“金钥匙”,以改革激活力,向创新要效益,有效解决了矿井生产接续紧张、采掘效率低、用工总量高、劳动强度大等问题,各项工作破题攻关、蹄疾步稳。

顶层设计,开辟科技创新新天地

何谓“323”短板?“3”即综放面煤顶下掘进、大倾角掘进、硬岩掘进,“2”即综采面安装、综采面拆除,“3”即采掘过断层、生产准备“一站到位”、采掘“标配”等短板,并在此基础上,逐渐延伸为制约采掘安全高效生产的重大难题。

始终聚焦安全生产重点领域和关键核心技术,淮北矿业集团“323”短板攻关着力实施技术创新、管理创新、自主创新,取得丰硕成果。2017年以来,40余项创新成果围绕“安全高效、智能、绿色”目标,“开花结果”、推广应用,书写了煤炭生产高质量发展的新篇章。

集团在“2023中国企业500强”中上升19位,在“2023安徽企业100强”中位居前10,“十四五”以来,始终以安徽省煤炭企业排名第一的身姿,屹立能源强企之林。

据不完全统计,在“323”短板攻关创新过程中,1项成果获中国煤炭工业科学技术奖一等奖,2项成果获二等奖,2项成果获三等奖;2项成果获中国安全生产协会安全科技进步奖三等奖;2项成果获安徽省科学技术奖三等奖。

集团多项“323”短板攻关项目,被安徽省列为省级重点创新示范项目,为国家能源建设高质量发展注入澎湃动力。

敢为人先,开创盾构施工新局面

以技术创新、装备升级、工艺改革为突破口,淮北矿业集团源头探索创新途径,把破解制约煤炭生产“323”短板攻关的系列难题,纳入科技发展规划,纳入煤炭生产和灾害治理发展规划,作为中心工作之一,确定重点课题,提出明确目标,促进短板攻关成果在矿区遍地开花、生根发芽。

在新装备推广应用方面,淮北矿业集团敢为人先,2019年12月,在省内煤企中首家引进大倾角盾构机先进装备,直面大倾角和硬岩难题,相继突破硬岩、断层破碎带、揭穿煤、拐弯变坡、大倾角上山等复杂条件盾构施工难题,从装备改造、工艺改进、系统保障、管理创新等方面苦练内功,成功推广应用到采区大倾角上山、大倾角下山、近突出煤层底板岩巷等复杂条件巷道。

2023年5月,淮北矿业集团国内首套大倾角下山硬岩盾构机应用被中央电视台新闻联播宣传报道。2024年5月,“淮盾7号”在孙疃矿“大角度连续拐弯”首战成功,拐弯弧长302米、曲率半径90米、拐弯角度192°,属国内首例。

大力推进复杂条件下岩巷盾构工艺研究试用、创新攻关,集团连续攻克1300米的19°上山极限施工、曲率半径90米长距离转弯皮带连续运输、大坡度下山施工糊刀盘、掘钻一体化、盾构安装硐室优化等技术难题,构建了5种盾构工艺围岩治理模式,提出61项盾构机适应性改造方案。

截至7月底,淮北矿业集团已在9对矿井投入使用盾构机11台,盾构总进尺27352米。盾构最高单进476米,大倾角上山最高单进295米,大倾角下山最高单进245米,底抽巷最高单进340米,破解了采掘不平衡难题,开创了煤矿开拓掘进的新时代。

持续升级,开启提质增效新时代

自主创新,产业向新,生产力焕新。一大批“323”短板攻关的新技术新工艺新装备新材料在淮北矿业集团不断升级、持续推广应用。

以今年成功实施的“跟顶掘、沿底采”综放工艺为例,该工艺解决了放顶煤巷道快速掘进难题,相比传统煤顶下掘进单进效率提升45%以上,取得了采掘工艺新突破,具有“掘得快、支得住、采得多、效果好”优点,为淮北矿区复杂地质条件提供了全新的生产工艺选择。

在此之前,综采面“1+2”扩安一体化、“无峒室”安拆、煤顶下“降钻锚注平”一体化、近突出煤层岩巷“掘钻运”一体化、煤仓大直径反井钻一次成仓、小煤柱沿空掘巷主动支护、压裂切顶卸压护巷、采掘过断层超前治理、采掘修六大标配模式等创新成果,已经广泛推广应用,推动了煤炭主业优化升级和生产力整体跃升。

——安全形势持续稳定。采掘队伍、用工总量显著减少,改变了“人海战术”“贴身战术”的传统生产方式,达到“无人则安、少人则安”效果。

——作业环境明显改善。通过“323”短板攻关及“四新”技术的全面突破,安全隐患大幅降低,井下安全作业环境明显改善,安全生产标准化水平显著提升。

——经济效益大幅提升。单产、单进效率实现“双提升”,仅单产提升、产量增加一项,年可增效4.3亿元;盾构综合单进是普通综掘施工的2.5倍以上;采掘成本投入大幅下降,每年节支3亿元以上。

——社会效益得到认可。采掘装备水平总体提升、劳动强度大幅降低、品牌效应持续扩大。形成了一批具有淮北矿区特色的原创技术品牌,在国内煤炭行业达到领先水平,并在省内外煤矿企业迅速推广应用。

来源:淮北矿业网站